Шкала алямовского: Алямовского и составление карты кислотности почв

Прибор Алямовского.

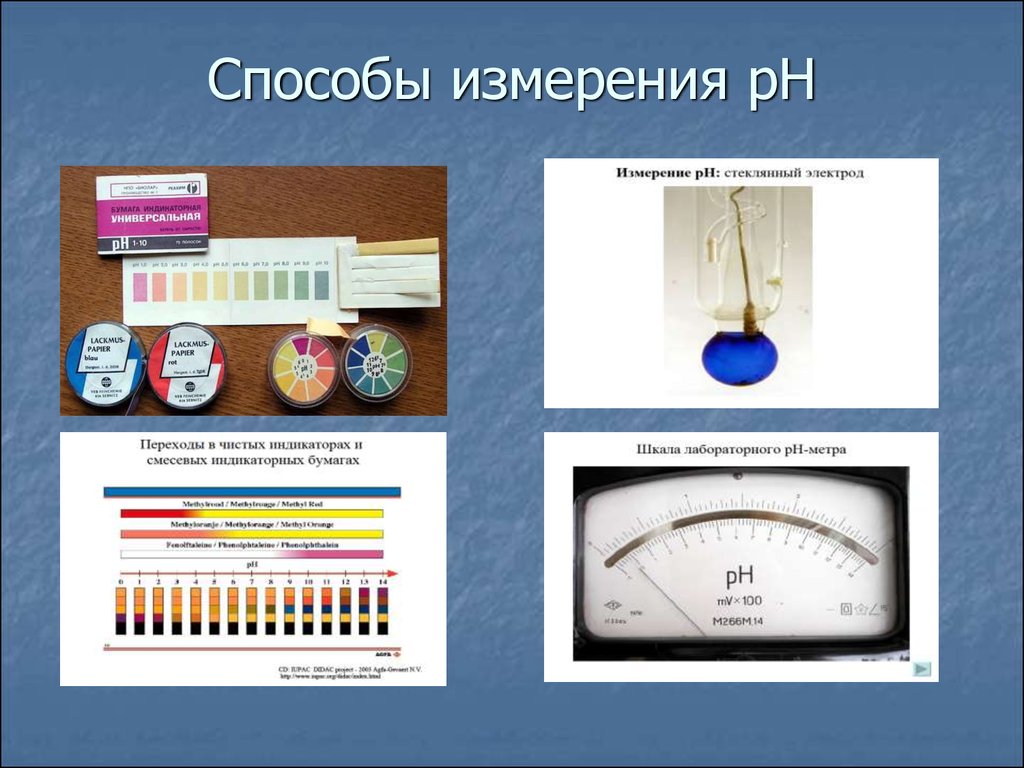

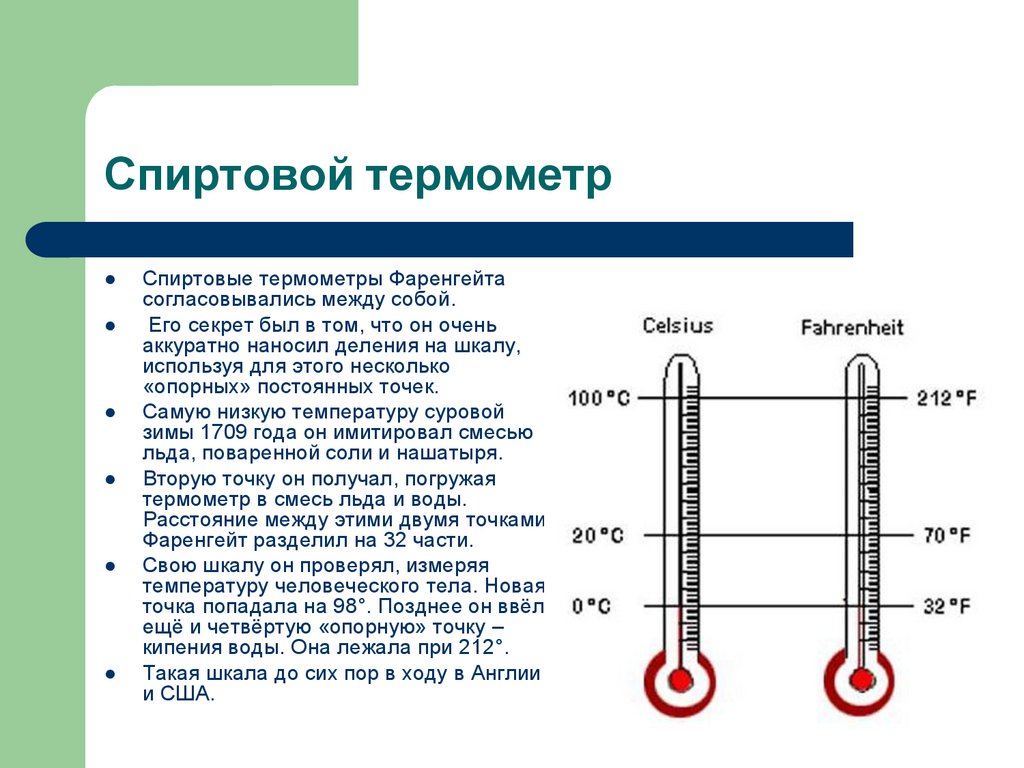

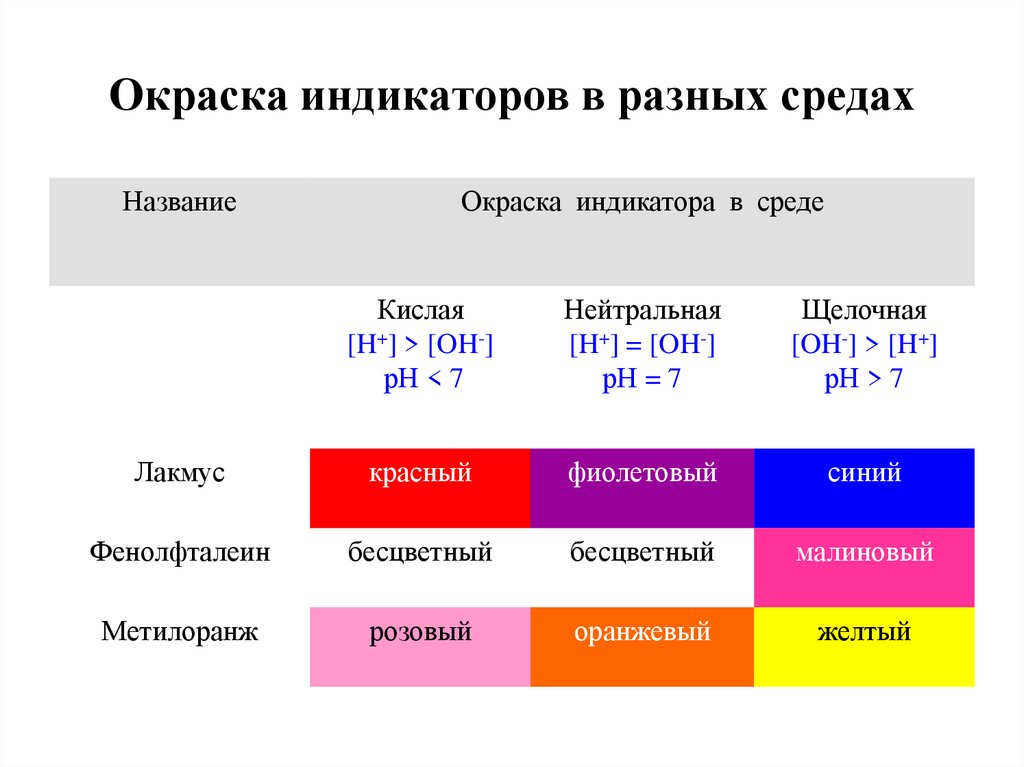

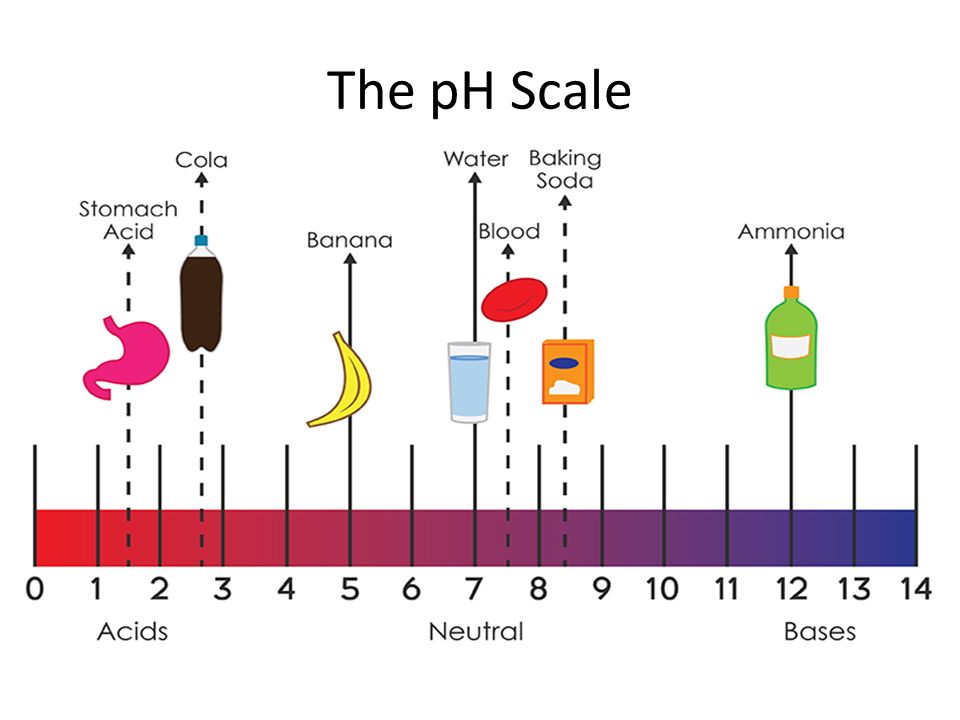

Прибор Алямовского используется для определения реакции среды. Этот метод основан на свойстве некоторых органических красящих веществ, называемых индикаторами, изменять свою окраску в зависимости от концентрации водородных ионов. Концентрация водородных ионов в полученной почвенной вытяжке определяется каллометрически. Анализ проводиться в такой последовательности:

Взять подготовленную почву и насыпать ее, а пробирку до первой черты.

Налить в пробирку одну часть раствора хлористого калия до второй черты, чтобы почва была покрыта.

Закрыть пробирку пробкой и энергично встряхивать в течение 5 минут. Пробирка должна находится в горизонтальном положении.

Поставить пробирку с почвой для отстаивания.

Раствор солевой вытяжки перенести на воронку с фильтром.

Мерным цилиндром отмерить 1 куб.

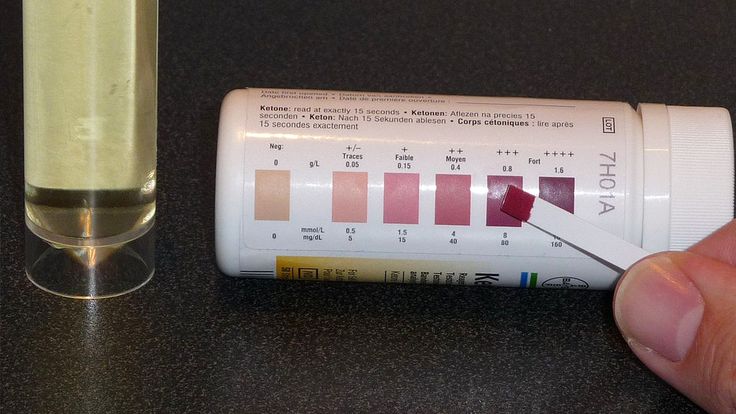

При помощи специальной пипетки прилить в вытяжку 0,3 миллилитра комбинированного индикатора и равномерно перемешать индикатор со всем объёмом жидкости.

Определить величину pH испытуемой вытяжки путём сопоставления её окраски с окраской эталонов индикаторной шкалы. Для этого необходимо: А.) в стандартной шкале найти эталон, окраска которого близка к окраске испытуемой жидкости. Б.) вынуть из штатива два соседних эталона (один с более низким, другой более высоким pH) и произвести более тщательное сравнение окраски испытуемой жидкости с окраской эталона. Делать это следует на фоне белой бумаги, подложенной на стол наклонно, придерживая их у самого отверстия пальцами правой руки, повернувшись лицом к окну. Величина pH испытуемой жидкости будет та, которая обозначена на пробирке-эталоне, ближе всех подходящий по окраске. Если окраска испытуемой жидкости будет промежуточной между окрасками двух рядом расположенными в стандартной шкале пробирок-эталонов, что будет обозначать среднее значение pH, обозначенное на пробирках-эталонах.

Для получения водной вытяжки необходимо небольшое количество почвы, тщательно растирали и засыпали в специальную колбу. Затем вливая воды в и в течение 3-х минут содержимое колбы тщательно взбиваем. Полученную мутную жидкость осторожно сливаем в воронку со складчатым фильтром плотной бумаги. Совершенно прозрачный фильтр собираем в чистую пробирку в качестве водной вытяжки для исследования.

Определения ионов кальция в почвенном растворе.

В чистую пробирку вливали водную вытяжку. Пипеткой берём 1 в 4% щавелекислого аммония. В случае наличия в водной вытяжке ионов кальция обнаруживается помутнение в результате нерастворённого щавелекислого кальция . Если ионов нет, то вытяжка останется прозрачной. Реакция протекает по следующему уравнению: + * = .

Вывод:

При проведении данной качественной реакции получили следующие данные:

Горизонт

содержит ионы кальция, т. к. вытяжка

помутнела.

к. вытяжка

помутнела.

Горизонт содержит ионы кальция. т.к. вытяжка помутнела.

Горизонт B также содержит ионы кальция, т.к. вытяжка после проведения реакции помутнела.

2 Определение ионов хлора в почвенном растворе.

В чистую пробирку вливаем 1 водной вытяжки. Пипеткой берем 1 азотнокислого серебра и несколько капель азотной кислоты. Реакция протекает по следующему уравнению:

При проведение качественной реакции получили следующие данные:Вывод:

Горизонт не содержит ионы хлора, т.к. вытяжка не помутнела.

Горизонт не содержит ионы хлора, т.к. вытяжка не стала мутной.

Горизонт В не содержит ионы хлора, т.к. вытяжка не помутнела.

3 Определение ионов

В

чистую пробирку вливаем 1

водной вытяжки. Пипеткой берём 1

хлористого бария. Реакция протекает по

следующему уравнению: + + .

При проведении качественной реакции получили следующие данные:

Вывод:

Горизонт не содержат ионы , т.к. вытяжка не помутнела.

Горизонт не содержат ионы , т.к. вытяжка не помутнела.

Горизонт В не содержат ионы , т.к. вытяжка не помутнела.

Определение обменной кислотности (по методу н. И. Алямовского)

Известно, что ионы водорода могут быть связаны с ППК, образуя кислотоподобные соединения которые могут обменивать свой водород на катионы металлов. Так как актуальная кислотность в водной вытяжке для большинства типов почв незначительна, то ионы водорода переводят в раствор путем обмена на катионы металла гидролитически нейтральной соли (образована сильным основанием и сильной кислотой), например, КСl. Концентрацию этой кислоты (т.е. актуальную и обменную кислотность) измеряют колориметрическим (цветовым) методом.

Оборудование: технохимические весы, разновесы, пробирки, штатив для пробирок, мерный цилиндр, воронка, колба на 250 мл, пипетка на 5 мл, стеклянная палочка, набор реактивов Алямовского

Реактивы:

а) Комбинированный

индикатор: 0.

б)

1

н раствор КCl:

74,5 г растворяют в мерной колбе на 1 л.

Раствор должен иметь рН 5.88-6.00

(устанавливается по комбинированному

индикатору). Если рн<5.

в) 0.05 н раствор NaOH (0.05 моль/л NaOH): 2 г NaOH поместить в мерную колбу на 1 л и долить дистиллированной водой.

Ход анализа

1) Отвесить на технических весах 10 г почвы и поместить в большую пробирку. Если нет большой пробирки можно взять обычную, навеска почвы тогда берется 5 г, а объем раствора КCl – 12,5 мл.

2) Прилить туда же мерным цилиндром 25 мл раствора КСl.

3) Закрыть пробирку резиновой пробкой ,хорошо взболтать и оставить до следующего дня. После некоторого отстаивания смыть остатки земли со стенок круговыми движениями пробирки. В противном случае при взятии вытяжки будет взмучивание.

4) На следующий

день, не взмучивая осадок, взять пипеткой

5 мл почвенной вытяжки в сухую пробирку

и прибавить 0,3 мл комбинированного

индикатора.

5) Встряхнуть пробирку с жидкостью и цвет жидкости сравнить со шкалой (набор цветных ампул, пластинок). Если в наборе имеется цветная шкала из пластинок, то ее бесцветная часть в компараторе будет против испытуемого раствора, а окрашенная часть — против пробирки с дистиллированной водой.

6) Записать полученные результаты.

Обновления этой системы будут добавлены в ближайшее время. 26.09.2005 бронированная чешуя, Abgrallaspis

цианофилловые корневая чешуя куркумы, Aspidiella hartii чешуя кокосовая чешуя, Aspidiotus destructor колония чешуя олеандра, Aspidiotus nerii олеандровая чешуя, Asterolecanium pustulans чешуя ракушек, Ceroplastes cirripediformis шкала красного воска, Ceroplastes rubens Красная шкала Флориды, Chrysomphalus aonidum шкала dictyospermum, Chrysomphalus dictyospermi бронированная шкала, Clavaspis herculeana коричневая мягкая чешуя, Коккус гесперидум длинная коричневая чешуя, Coccus longulus чешуя зеленая чешуя, Coccus viridis чешуя чешуя angraecum, Conchaspis angraeci Шкала Boisduval, Diaspis boisduvalii ананасовая чешуя, Diaspis bromeliae бронированная шкала, Duplaspidiotus claviger чешуя авокадо, Fiorinia fioriniae красная чешуя орхидеи, Furcaspis biformis шкала Латании, Hemiberlesia lataniae жадная чешуя, Hemiberlesia rapax взрослая самка шахтные весы, Howardia biclavis взрослая самка весы с хлопковой подушкой, Iceryapurchasi шкала с черной нитью, Ischnaspis longirostris остроконечная шкала, Килифия остроконечная коричневая ананасовая чешуя, Melanaspis bromeliae бронированная шкала, Morganella conspicua черная чешуя, Parasaissetia nigra взрослая особь переменная шкала полов, Parlatoria proteus чешуя папоротника, Pinnaspis aspidistrae чешуя самца и самки шкала ти, Pinnaspis buxi снежная чешуя гибискуса, Pinnaspis strachani чешуя взрослой самки мягкая чешуя манго, Protopulvinaria mangiferae Чешуя Кокерелла, Pseudaulacaspis cockerelli , самка чешуи с яйцами крупная хлопчатобумажная чешуя, Pulvinaria mammeae крупная ватная чешуя взрослый чешуя зеленого щита, Pulvinaria psidii взрослая чешуя чешуя зеленого щита, Pulvinaria psidii длинноногий муравей весы для обслуживания ватная чешуя сладкого картофеля, Pulvinaria urbicola полусферическая шкала, Saissetia coffeae взрослая особь Карибская черная чешуя, Saissetia ignorea |

Проектирование современных реакторов для синтеза терморасширенного графита | Наноразмерные исследовательские письма

- Нано Экспресс

- Открытый доступ

- Опубликовано:

- Стративнов Евгений Владимирович 1

Письма об исследованиях в области наноразмеров том 10 , Номер статьи: 245 (2015) Процитировать эту статью

2684 доступа

11 цитирований

Сведения о показателях

Abstract

Одним из наиболее прогрессивных направлений развития современной науки и техники является создание энергоэффективных технологий синтеза наноматериалов. Нанослоистый графит (терморасслоенный графит) является одним из ключевых важных наноматериалов углеродного происхождения. Благодаря своим уникальным свойствам (химическая и термическая стабильность, способность формироваться без связующего, эластичность и др.) он может быть использован в качестве эффективного поглотителя органических веществ и материала для изготовления уплотнений для таких важных отраслей промышленности, как транспорт газа и автомобилестроение. . Терморасширенный графит является перспективным материалом для водородной и атомной энергетики. Развитию производства терморасширенного графита препятствуют высокие удельные энергозатраты при его изготовлении и некоторые технологические трудности. Поэтому создание энергоэффективной технологии его производства весьма перспективно.

Нанослоистый графит (терморасслоенный графит) является одним из ключевых важных наноматериалов углеродного происхождения. Благодаря своим уникальным свойствам (химическая и термическая стабильность, способность формироваться без связующего, эластичность и др.) он может быть использован в качестве эффективного поглотителя органических веществ и материала для изготовления уплотнений для таких важных отраслей промышленности, как транспорт газа и автомобилестроение. . Терморасширенный графит является перспективным материалом для водородной и атомной энергетики. Развитию производства терморасширенного графита препятствуют высокие удельные энергозатраты при его изготовлении и некоторые технологические трудности. Поэтому создание энергоэффективной технологии его производства весьма перспективно.

История вопроса

Систематические исследования методов синтеза терморасширенного графита (ТРГ) и их применения появились примерно в последние 25–30 лет [1].

Этапы получения ТЭГ

Сырьем для ТЭГ является природный кристаллический чешуйчатый графит (рис. 1). Месторождения чешуйчатого графита расположены в Украине (Завалье, Кировоградская область), Китае, России и США. Крупными производителями графита являются Китай, Индия, Корея и Бразилия.

1). Месторождения чешуйчатого графита расположены в Украине (Завалье, Кировоградская область), Китае, России и США. Крупными производителями графита являются Китай, Индия, Корея и Бразилия.

Вид природного кристаллического графита

Увеличенное изображение

На первой стадии синтеза ТРГ природный кристаллический графит измельчают на чешуйки и окисляют [2]. Окисление — вкрапление молекул и ионов серной или азотной кислоты в слои кристаллической решетки графита в присутствии окислителя (перекиси водорода, перманганата калия и др.). Этот процесс называется интеркаляцией. Полученный материал называется окисленным графитом (ОГ).

Затем промывают водой для удаления излишков интеркаланта и сушат до получения его технологических свойств (см. рис. 2).

Рис. 2Вид интеркалированного чешуйчатого графита

Увеличенное изображение

Следующим этапом является нагрев ОГ в высокотемпературном реакторе до температуры расширения ОГ. Из-за чрезвычайно высокой скорости нагрева (600 °С/с) происходит резкое расширение газообразных продуктов разложения введенной серной кислоты из кристаллической решетки графита. Терморасширенный графит получают увеличением межслоевого расстояния в чешуйчатом графите (около 300 раз). Вид ТЭГ на микро- и макроуровнях показан на рис. 3 и 4.

Из-за чрезвычайно высокой скорости нагрева (600 °С/с) происходит резкое расширение газообразных продуктов разложения введенной серной кислоты из кристаллической решетки графита. Терморасширенный графит получают увеличением межслоевого расстояния в чешуйчатом графите (около 300 раз). Вид ТЭГ на микро- и макроуровнях показан на рис. 3 и 4.

Вид ТЭГ на макроуровне

Изображение в натуральную величину

Рис. 4Изображение ТЭГ на микроуровне

Изображение в полный размер

Отдельная часть ТЭГ представляет собой кусок червеобразной формы диаметром 0,1–0,5 мм и длиной 6–10 мм. Эта частица состоит из набора соединенных между собой отдельных слоев графита (графена) и пачек (10–50 шт.) таких слоев.

Общее применение ТЭГ

Прокладки и уплотнения могут быть изготовлены из ТЭГ (см. рис. 5) с уникальными свойствами методом прессования и прокатки без каких-либо связующих веществ и армирования [3, 4]. Изделия могут эксплуатироваться в широком диапазоне температур и под воздействием агрессивных сред.

Изделия могут эксплуатироваться в широком диапазоне температур и под воздействием агрессивных сред.

Изделия из ТЭГ прокаткой ( а ) и прессованием ( б )

Увеличить

Таким образом, уплотнительные изделия нашли свое применение в различных отраслях машиностроения — от криогенных до ядерных технологий. ТЭГ используется в составе аккумуляторов нового поколения [5]. В случае добавления ТЭГ в катодную активную массу щелочных цинк-марганцевых диоксидных аккумуляторов коэффициент использования активного материала достигает до 40 % против 29 %.% в случае применения природного графита. ТЭГ также является уникальным поглотителем таких веществ, как гелий, аргон, азот, криптон, водород, ксенон, изооктан, бензол, циклогексан. В основном ТРГ используют в качестве поглотителя [6] органических веществ (см. рис. 6). Дополнительные файлы фильмов показывают это более подробно [см. Дополнительные файлы 1, 2 и 3]. В силу своей природы ТРГ поглощает жидкую органику не только отдельными частицами, но и скоплениями своих частиц.

Применение ТРГ для очистки воды на очистных сооружениях

Увеличить

Методы нагрева частиц ОГ

Нагрев ОГ теплом от сжигания жидкого или газообразного топлива в настоящее время является наиболее распространенным методом. Его реализуют в печи с кипящим слоем инертного теплоносителя и в печах с попутным потоком дымовых газов с целевым продуктом. Эта технология была взята за основу для всестороннего изучения и анализа. Важнейшим фактором, влияющим на качество ТЭГ и энергопотребление, является скорость нагрева ОГ. Для интенсификации теплообмена между частицами ОГ и потоком продуктов сгорания топлива повышают турбулентность в зоне реакции. Также подача ОГ осуществляется непосредственно в очаг пламени [7]. Дополнительные файлы фильмов показывают это более подробно [см. Дополнительные файлы 4, 5 и 6]. Специально разработанные устройства имеют сложную геометрию внутреннего пространства (а не симметричную). Поэтому моделирование физических процессов, происходящих внутри таких устройств, предлагается проводить методом 3D с помощью современных программных комплексов (например, ANSYS и SolidWorks) [8, 9]. ]. В данной рукописи мы рассмотрели два новых типа реакторов: реактор с двумя противоположными горелками (одна из которых «горелка-питатель») и реактор с аппаратом «циклонного типа». Подача продуктов сгорания и ОГ в зону реакции осуществляется тангенциально.

]. В данной рукописи мы рассмотрели два новых типа реакторов: реактор с двумя противоположными горелками (одна из которых «горелка-питатель») и реактор с аппаратом «циклонного типа». Подача продуктов сгорания и ОГ в зону реакции осуществляется тангенциально.

Методы

Существенный недостаток «классической» технологической схемы был выявлен при анализе гидродинамики распределения потока и температурного поля внутри реактора. Этот недостаток состоит в следующем. Холодный воздух подается с сырьем в реактор и разбавляет собой дымовые газы и тем самым снижает температуру в зоне реакции (газовые потоки и их температура показаны на рис. 7). Не использовать дымовые газы с более высокой температурой не рационально.

Рис. 7Потоки газов ( a ) и их температура ( b ) в реакторе синтеза ТЭГ по «классической схеме»

Увеличенное изображение

Результаты и обсуждение Аппаратура и расчет материальных потоков

Показано, что для повышения качества ТЭГ необходимо увеличивать скорость нагрева ОГ. В результате мы создали новую технологию производства ТЭГ. Основная идея предлагаемого способа заключается в том, что сырье подается в реактор вместе с воздухом, используемым для сжигания топлива. При этом газодинамическая характеристика двухфазного потока заключается в том, что частицы ОГ подаются непосредственно в ядро пламени. Частицы ОГ активно нагреваются в ядре факела, эффективно используя конвективную и радиационную составляющие теплообмена. Высокая скорость конвекционной составляющей реализуется за счет зоны турбулентности реактора и динамических пульсаций, возникающих при сгорании топлива. Высокий уровень радиационной составляющей обусловлен непосредственным контактом «тлеющего» пламени с частицами ОГ.

В результате мы создали новую технологию производства ТЭГ. Основная идея предлагаемого способа заключается в том, что сырье подается в реактор вместе с воздухом, используемым для сжигания топлива. При этом газодинамическая характеристика двухфазного потока заключается в том, что частицы ОГ подаются непосредственно в ядро пламени. Частицы ОГ активно нагреваются в ядре факела, эффективно используя конвективную и радиационную составляющие теплообмена. Высокая скорость конвекционной составляющей реализуется за счет зоны турбулентности реактора и динамических пульсаций, возникающих при сгорании топлива. Высокий уровень радиационной составляющей обусловлен непосредственным контактом «тлеющего» пламени с частицами ОГ.

Новая технологическая схема реализована в двух реакторах: реакторе «встречного типа» и реакторе «циклонного типа» (см. рис. 8). В реакторе циклонного типа поток продуктов сгорания подается тангенциально. Благодаря такой схеме подачи увеличивается время пребывания продукта внутри реактора при уменьшении габаритов устройства.

Реакторы для производства ТЭГ: циклонного типа ( a ) и противоположного типа ( b )

Увеличить

Расширение происходит в горелке-питателе, при этом вертикальная секция реактора используется для окончательного предварительного расширения и дополнительного отжига ТРГ с целью удаления остаточных соединений интеркаланта. Увеличение скорости нагрева и общей температуры реакции позволило получить ТЭГ более высокого качества с плотностью 3 г/л и более высокой «чистотой» продукта. Они могут расширить область применения этого материала вплоть до его применения в атомной промышленности.

Проектирование аппарата предполагает расчет его геометрических параметров. Этот расчет означает определение его материальных потоков. Расчеты проведены исходя из скорости зависания частиц ОГ (при пневмотранспорте ОГ) и ТЭГ (при удалении ТРГ из рабочей зоны реактора). Расчет материальных потоков связан с объемом дымовых газов, образующихся при сжигании топлива, и требуемой производительностью агрегата. Согласно этим расчетам, исходный материал (ОГ) должен гарантированно поступать в высокотемпературную зону реактора, а готовый продукт (ТЭГ) должен выходить из нее за счет скоростей соответствующих газовых потоков.

Согласно этим расчетам, исходный материал (ОГ) должен гарантированно поступать в высокотемпературную зону реактора, а готовый продукт (ТЭГ) должен выходить из нее за счет скоростей соответствующих газовых потоков.

Исследование гидродинамики в реакторах нового типа

Новая технология позволила значительно лучше использовать теплоту сгорания топлива, что положительно сказалось на значениях удельных энергозатрат. В частности, для аппарата противоположного типа, как показано на рис. 9, за счет активного перемешивания газовых потоков в нижней части реактора происходит практически полное выравнивание температуры по всему объему в вертикальной части аппарата. В данном конкретном случае для иллюстрации процесса перемешивания подавался холодный воздух.

Рис. 9Процесс смешения противотоков в реакторе противоположного типа

Увеличенное изображение

На рис. 9 приведены данные после полного прекращения горения в горелке-подающем устройстве. То есть в самое неблагоприятное (аварийное) время работы аппарата. Режим работы (когда работают обе горелки) заведомо обеспечивает лучшее перемешивание газов и выравнивание температуры в реакторе. Высота и диаметр реактора рассчитаны на обеспечение непрерывного (около 15 с) пребывания материала в рабочей зоне при «рабочих» режимах аппарата. Более длительное пребывание ТРГ в высокотемпературной зоне может дополнительно прокалить конечный продукт. Размер зоны турбулентности в туннельной горелке рассчитан на активное перемешивание горячих газов и формирование циклических потоков (см. рис. 10). Этот гидродинамический режим обеспечивает самовоспламенение питающей смеси и стабилизацию горения.

То есть в самое неблагоприятное (аварийное) время работы аппарата. Режим работы (когда работают обе горелки) заведомо обеспечивает лучшее перемешивание газов и выравнивание температуры в реакторе. Высота и диаметр реактора рассчитаны на обеспечение непрерывного (около 15 с) пребывания материала в рабочей зоне при «рабочих» режимах аппарата. Более длительное пребывание ТРГ в высокотемпературной зоне может дополнительно прокалить конечный продукт. Размер зоны турбулентности в туннельной горелке рассчитан на активное перемешивание горячих газов и формирование циклических потоков (см. рис. 10). Этот гидродинамический режим обеспечивает самовоспламенение питающей смеси и стабилизацию горения.

Траектория и скорость газовых потоков ( a ) и соответствующее им распределение энергии турбулентности ( b ) в вихревой зоне горелки

Увеличенное изображение

Вихревая зона горелки идентичен вихревой зоне горелки-питателя аппарата генерации ТЭГ, где происходит непосредственный контакт ОГ и горячих газов. Энергия турбулентности в зоне завихрения составляет 35–38 Дж/кг, что обеспечивает значительное (в 30 раз) увеличение теплопроводности дымовых газов (1,95 Вт/м·К при 1000 °С) по сравнению с их проводимостью в режиме покоя (0,0667 Вт/м·К при 1000 °С). В реакторе циклонного типа за счет закрутки потока увеличивается время пребывания ТРГ при относительно небольших габаритах устройства (рис. 11).

Энергия турбулентности в зоне завихрения составляет 35–38 Дж/кг, что обеспечивает значительное (в 30 раз) увеличение теплопроводности дымовых газов (1,95 Вт/м·К при 1000 °С) по сравнению с их проводимостью в режиме покоя (0,0667 Вт/м·К при 1000 °С). В реакторе циклонного типа за счет закрутки потока увеличивается время пребывания ТРГ при относительно небольших габаритах устройства (рис. 11).

Течения в продольном ( слева ) и поперечном ( справа ) сечениях циклонного агрегата

Увеличенное изображение дополнительные пульсации для гидродинамики потока. В связи с этим теплообмен между частицами ОГ и пламенем имеет некоторые нюансы. Формальным результатом моделирования этого процесса является расчет конечной температуры и скорости нагрева частиц ОГ. Однако в процессе моделирования появляется информация и дополнительные знания о поведении исследуемого материала, например, величина и направление траекторий частиц, критерий Рейнольдса для частиц, время пребывания в реакторе. Вся эта информация приближает исследователей на следующий шаг к пониманию процессов, происходящих с исследуемым материалом.

Вся эта информация приближает исследователей на следующий шаг к пониманию процессов, происходящих с исследуемым материалом.

Моделирование включает в себя несколько этапов: построение геометрии модели, расчет построения сетки, установка исходных данных, выбор решателя и решение задачи. Для обеспечения достаточной точности решения рабочая область в нашем случае разбита на 1 028 519 ячеек сетки (что соответствует 1 473 273 узлам шестиугольной сетки). Сетка (см. рис. 12 и 13) имеет неравномерный шаг излома для повышения точности расчета в наиболее «напряженных» участках пространства зоны реакции. Сетку обычно намеренно уплотняют в местах увеличения по сравнению с остальным пространством тепломассопереноса, а также у стенок аппарата для учета пристеночных эффектов гидродинамического течения.

Рис. 12Рабочее пространство аппарата циклонного типа

Изображение в натуральную величину

Рис. 13

13 Поперечное сечение активной зоны аппарата циклонного типа

Изображение полного размера горение метана не является целью данной работы, но в силу его сложности требуется более подробное описание, по крайней мере, исходных данных и применяемых моделей и методов. Автор полагает, что эта информация будет полезна специалистам, занимающимся моделированием в ANSYS. В таблице 1 представлены конкретные коэффициенты.

Таблица 1 Коэффициенты, используемые для проектирования процесса сжигания метанаПолная таблица

Параметры решателя, используемого для моделирования газотермического течения продуктов сгорания метана, следующие:

Модель турбулентности — k-эпсилон (2 уравнения)

Подмодель — реализуемая

Вариант с учетом пристеночных эффектов — «пристеночное лечение» (стандартная пристеночная функция)

Модель радиационного переноса — модель «П-1»

Интервалы длин волн — полоса 0 = 2,8–4,11, полоса 1 = 4,5–8,76

Физические условия течения частиц ОГ следующие: распределение температурных полей, состав продуктов сгорания и т. д. (рис. 14). Современные средства моделирования и анализа (в данном случае программа ANSYS) позволяют также оперировать массивными частицами ОГ различного распределения по размерам, определять их абсолютные и относительные скорости, определять критерий Рейнольдса и т. д.

д. (рис. 14). Современные средства моделирования и анализа (в данном случае программа ANSYS) позволяют также оперировать массивными частицами ОГ различного распределения по размерам, определять их абсолютные и относительные скорости, определять критерий Рейнольдса и т. д.

Графики распределения расходов, концентраций газов, уровней энергетической турбулентности и температур в поперечном сечении реактора циклонного типа

Увеличенное изображение

Исследование скорости нагрева частиц ОГ в Реактор нового типа с учетом гидродинамических пульсаций, возникающих при горении метана

Окисленные частицы графита, увлекаемые потоком горячих продуктов сгорания метана, мгновенно нагреваются для изучения скорости нагрева частиц ОГ в максимально приближенных условиях к реальным, смоделированным расходам в реакторе (см. рис. 15).

Рис. 15Траектория и температура частиц ОГ в реакторе циклонного типа

Увеличенное изображение

Параметры Солвера, используемые для моделирования поведения частиц ОГ в потоке продуктов сгорания метана, следующие:

Объемный

Диффузионный источник энергии

Материал смеси: метан-воздух-2-х ступенчатый; количество объемных видов = 7

Свойства смеси метан-воздух-2-ступенчатая: виды смеси: CH 4 , O 2 , CO 2 , CO, H 2 O, NO, N 2

Плотность — несжимаемый идеальный газ

Теплоемкость — с использованием закона смешения сред

Теплопроводность = 0,0241 Вт/м·К

Вязкость = 1,72е−5 кг/мс

Массовая диффузия = 2,88е−5 м 2 /с

Взаимодействие турбулентности и химии — конечная скорость/рассеивание вихрей

При моделировании учитываются следующие силы, действующие на частицы ОГ в потоке газа:

Фактор формы

Радиационное взаимодействие частиц

Термофоретическая сила

Броуновское движение

Подъемная сила Саффмана

Виртуальная массовая сила

Сила градиента давления

Исходные данные для частиц OG следующие:

Эквивалентный диаметр частиц, D = 0,43 мм

Расход окисленного графита, G = 30 кг/ч = 0,0083 кг/с

Начальная температура частиц, Т = 300 К

Плотность, ρ = 2230 кг/м 3

Теплоемкость, Cp = 1680 Дж/кг·К

Теплопроводность = 0,33 Вт/м·К

Проектирование современных реакторов для синтеза ТЭГ

Современное проектирование и строительство аппарата нового типа включает в себя несколько основных этапов: выбор типа блока, расчет материальных потоков, определение размеров реактора и диаметров всех труб , проверка расчета скорости нагрева ОГ с помощью компьютерного моделирования и, наконец, проектирование с использованием соответствующего программного обеспечения. Присоединительные размеры деталей реактора выбирают, по возможности, из типового ряда, чтобы обеспечить бесшовное сопряжение с соседним оборудованием.

Присоединительные размеры деталей реактора выбирают, по возможности, из типового ряда, чтобы обеспечить бесшовное сопряжение с соседним оборудованием.

По заказу Аргоннской национальной лаборатории (США) в Институте газа НАН Украины в 2013 г. разработана и изготовлена высокоэффективная установка нового типа (обратного типа) для синтеза ТРГ. планируется внедрить очередной аппарат нового типа (циклонного типа) на одном из заводов Украины. Сборочные чертежи нового аппарата представлены на рис. 16 и 17.

Рис. 16Сборочные чертежи аппарата нового типа для производства ТЭГ

Увеличить

Рис. 17Компьютерная визуализация систем нового типа для производства ТЭГ. Реактор циклонного типа ( а ) и реактор противоположного типа ( б , с )

Увеличенное изображение

Выводы

Современные требования к энергоэффективности и ресурсосбережению, а также снижению массы агрегатов, требуют более тщательного изучения процессов, происходящих в реакторе, и точных расчетов конструкции и конструкции агрегатов нового типа..jpg) Для этих целей целесообразно использовать современные методы численного компьютерного моделирования в области вычислительной гидродинамики (CFD). Таким образом, может быть достигнута энергоэффективность при генерации ТЭГ и экономия ресурсов при изготовлении оборудования для его производства.

Для этих целей целесообразно использовать современные методы численного компьютерного моделирования в области вычислительной гидродинамики (CFD). Таким образом, может быть достигнута энергоэффективность при генерации ТЭГ и экономия ресурсов при изготовлении оборудования для его производства.

Сокращения

- TEG:

терморасширенный графит

- ОГ:

окисленный графит

- CFD:

вычислительная гидродинамика

Литература

Ярошенко А.П., Савоскин М.В. Высококачественные вспучивающиеся компаунды интеркаляции графита для новых подходов к химии и технологии. J Appl Chem. 1995;68:1302–1306.

Google ученый

«>Ионов Г., Кувшинников В. Физико-химические свойства низкоплотных углеродных материалов. Углерод: фундаментальные проблемы науки, материаловедения, технологии: материалы 2-й международной конференции, 15–17 октября 2003 г., Москва. 111:42–56.

Авдеев В.В., Николай И.В., Монякина Л.А. Гибкая графитовая фольга и способ ее изготовления, вып. 56. Москва: Машины; 2008. с. 423.

Google ученый

Барсуков И. Заявки на аккумуляторные угли. Мощность батареи Prod Tech. 2000;4(9):30.

Google ученый

Дмитриев В.М., Кожан А.П., Рябчук В.С., Стративнов Е.

В., Бондаренко ОБ. Пат. 104098 Укр., МГК (2012) В09С1/00. Способ очистки воды и почвы от нефти и нефти графитовым сорбентом. — Опубл. 12.08.2013.

В., Бондаренко ОБ. Пат. 104098 Укр., МГК (2012) В09С1/00. Способ очистки воды и почвы от нефти и нефти графитовым сорбентом. — Опубл. 12.08.2013.Стративнов Е.В., Кожан А.П., Бондаренко Б.И. Патент. 99875 Укр., МПК (2011) С01В 31/04. Способ получения расширенного графита — Опубл. 10.10.2012.

Чигарев А.В., Кравчук А.С., Смалюк А.С. ANSYS для инженеров. Справочное руководство, вып. 5. Москва: Машины; 2004. с. 511.

Google ученый

Алямовский А.А. Инженерные расчеты в SolidWorks, вып. 12. СПб: ДМК Пресс; 2005. с. 815.

Google ученый

Черныш С.Г., Карпов И.И., Приходько Г.П., Шай В.М. Физико-химические свойства графита и его соединений, т. 1, с. 15. Киев: Наукова думка; 1990. с. 200.

Google ученый

Скачать список литературы

Благодарности

Автор выражает благодарность Ховавко О.И. и Барабашу М.Ю. за помощь в подготовке окончательного варианта рукописи.

Сведения об авторах

Авторы и организации

Институт газа НАН Украины, г.

Киев, 39ул. Дегтяревская, 03113, г. Киев, Украина

Киев, 39ул. Дегтяревская, 03113, г. Киев, УкраинаСтративнов Евгений В.

Авторы

- Стративнов Евгений В.

Просмотр публикаций автора

Вы также можете искать этого автора в PubMed Google Scholar

Автор, ответственный за переписку

Евгений Владимирович Стративнов.

Дополнительная информация

Конкурирующие интересы

Автор заявляет, что у него нет конкурирующих интересов.

Вклад авторов

Компания EVS выполнила все расчеты, моделирование, проектирование и монтажные чертежи. Он написал и перевел окончательный вариант рукописи.

Информация об авторах

ЭВС — кандидат технических наук, научный сотрудник отдела тепловых процессов Института газа НАН Украины.

Дополнительные файлы

Дополнительный файл 1:

Очистка воды эмульсией ТЭГ. Демонстрирует эффективность ТЭГ.

Демонстрирует эффективность ТЭГ.

Дополнительный файл 2:

Очистка песка ТЭГом. Демонстрирует эффективность ТЭГ.

Дополнительный файл 3:

Очистка крыла от масла методом ТЭГ. Демонстрирует эффективность ТЭГ.

Дополнительный файл 4:

Пуск реактора ТЭГ. Демонстрирует работу аппарата.

Дополнительный файл 5:

Горячая горелка ТЭГ. Демонстрирует работу аппарата.

Дополнительный файл 6:

Синтез ТЭГ. Демонстрирует работу аппарата.

Права и разрешения

Открытый доступ Эта статья распространяется на условиях международной лицензии Creative Commons Attribution 4.0 (https://creativecommons.org/licenses/by/4.0), которая разрешает использование, копирование, адаптацию, распространение и воспроизведение на любом носителе или в любом формате, при условии, что вы укажете первоначальных авторов и источник, предоставите ссылку на лицензию Creative Commons и укажете, были ли внесены изменения.

В., Бондаренко ОБ. Пат. 104098 Укр., МГК (2012) В09С1/00. Способ очистки воды и почвы от нефти и нефти графитовым сорбентом. — Опубл. 12.08.2013.

В., Бондаренко ОБ. Пат. 104098 Укр., МГК (2012) В09С1/00. Способ очистки воды и почвы от нефти и нефти графитовым сорбентом. — Опубл. 12.08.2013. Киев, 39ул. Дегтяревская, 03113, г. Киев, Украина

Киев, 39ул. Дегтяревская, 03113, г. Киев, Украина